La sécurité sur les chantiers est une priorité dans l'industrie de la construction routière. Toutefois, celle-ci est mise à rude épreuve lors des travaux sous circulation. En effet, deux réalités s'affrontent : l'augmentation du trafic routier implique davantage de travaux de réparation sur les chaussées ce qui génère... plus de trafic. L'approche actuelle est donc la suivante : combiner le circulation routière et travaux en fermant partiellement les routes où les travaux de construction et le trafic routier coexistent. La conséquence devient donc : des chantiers sous pression et une circulation intense qui, combinés, augmente le risque d'accidents mais aussi de problèmes de qualité causés par la pression du temps.

C'est pourquoi Dynapac s'est engagé auprès de ses clients et partenaires en associant les technologies modernes de systèmes d'assistance intelligents dans nos finisseurs et proposer ainsi des outils adaptés à ce type de chantier.

Lors d'un chantier routier semi-fermé, la distance entre le régleur de table et la flux de circulation peut être inférieure à un mètre en raison du manque d'espace. En cas d'accident, il serait directement exposé n'aurait pas le temps de s'échapper. Des centaines d'incidents ont été signalés au fil des ans, mais il existe désormais une solution pour assurer la sécurité des régleurs : le système de capteurs MatTracker.

Le capteur peut être facilement fixé à la porte de la table même en déplacement sans arrêter la machine. Lorsque MatTracker est connecté, il peut détecter les bords des trottoirs ou des tapis déjà existants à côté du finisseur grâce à un traitement d'image avancé. Ce faisant, le système suit le bord et envoie les signaux d'extension et de rétraction de la table au finisseur, de sorte que la table est automatiquement ajustée en largeur, en fonction de la référence donnée. L'opérateur peut rester à distance et laisser MatTracker et le système de nivellement intégré prendre le relais. Les deux systèmes peuvent être visualisés depuis le tableau de bord principal ou la deuxième télécommande pour éviter d'accéder à la zone à risque pendant le fonctionnement.

Documenter en continu le process devient de plus en plus essentiel partout dans le monde. Parce que les chantiers sont de plus en plus courts, la ciculation de plus en plus intense perturbe la logistique et les sous-traitants de plus en plus nombreux, l'assurance qualité est de plus en plus complexe. Une réaction rapide en cas de problème est essentielle pour combiner haute efficacité avec haute qualité.

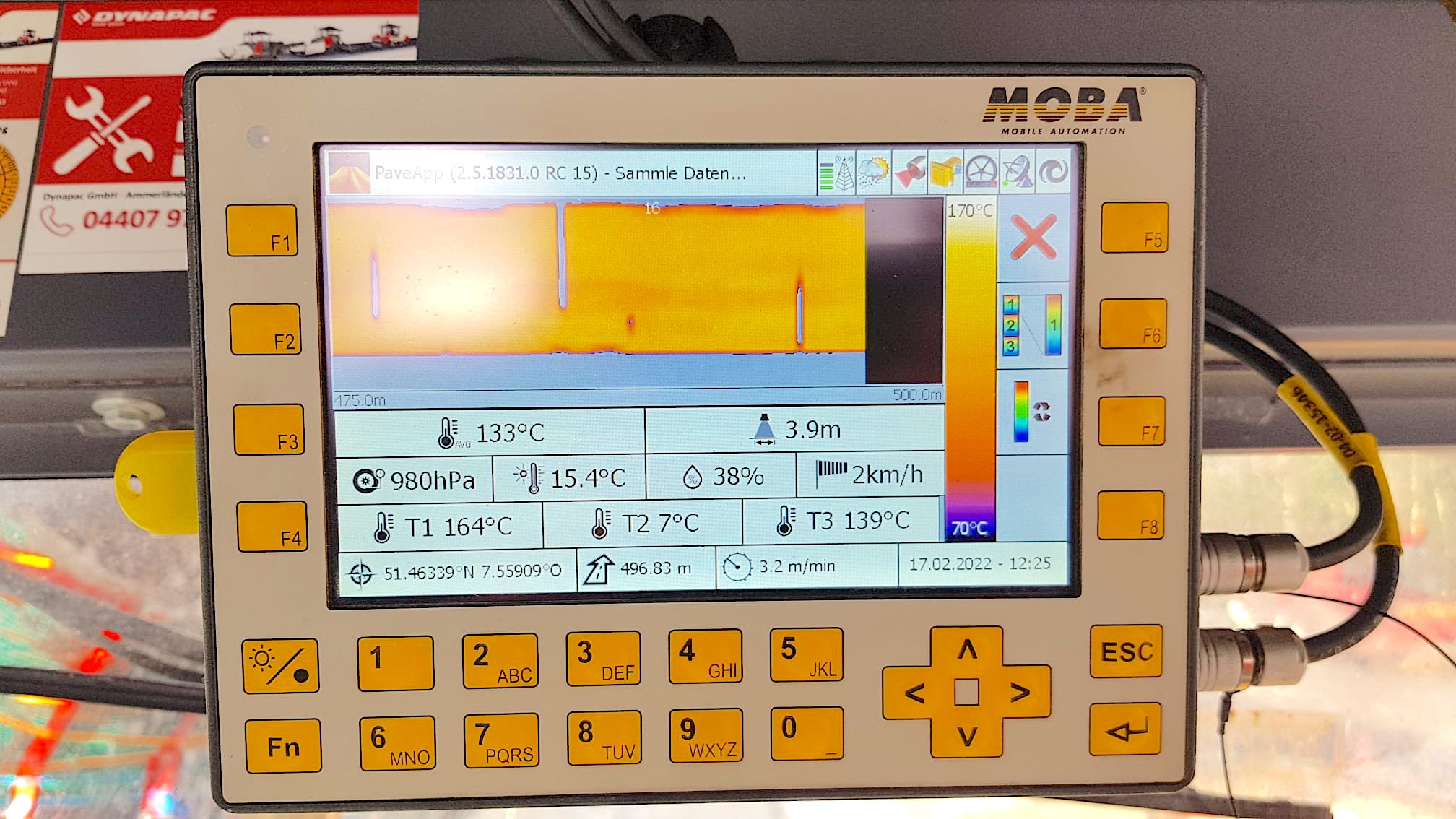

Les scanners thermiques de MOBA ou de TF Technologies sont conçus pour résoudre les problèmes de qualité grâce à l'utilisation de données venant aussi bien des finisseurs que de l'enrobé associées à des algorithmes d'apprentissage. Les équipes d'enrobés ont ainsi des recommandations sur la conduite à tenir pour améliorer la situation voire des alertes en cas de problème de qualité.

Pave-IR de MOBA fournit aux opérateurs une vue détaillée des températures de pose sur toute la surface du tapis à l'aide d'une caméra infrarouge qui la scanne en continu. Utilisant les données collectées, Pave-IR indique les zones trop froides ou trop chaudes qui peuvent être ainsi corrigées immédiatement pour assurer une qualité optimale.

Le rendement est une donnée essentielle : comment réduire la consommation de carburant tout en fonctionnant à une vitesse plus élevée sans transiger avec le niveau de qualité ? Plusieurs approches sont disponibles pour résoudre ce problème.

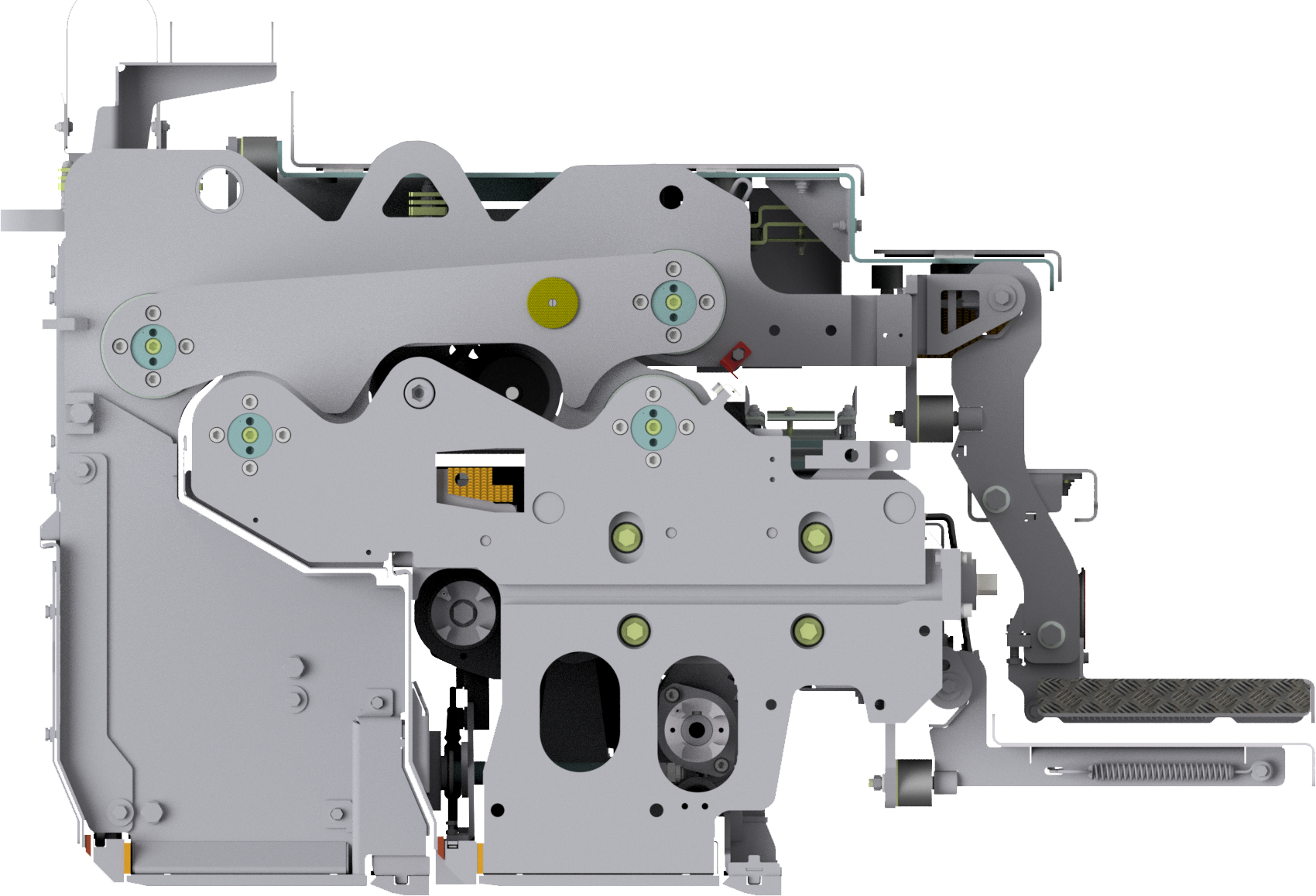

L'une d'elles : des équipements intelligents adaptables et flexibles. Dynapac a ainsi conçu sa table à Haut Pouvoir de Compaction : gérer les besoins de précompactage les plus élevés pour des épaisseurs de couches importantes et simultanément pour des matériaux sensibles sur des revêtements de couche de roulement minces - dans une seule machine. Concept innovant et performant, la table HPC Dynapac n'est pas uniquement dameur + lame de pression mais conserve sa vibration indépendante et ajoute ainsi du mieux au plus.

Contrôlés par le système d'exploitation PaveManager, les paramètres de compactage de la table (fréquence dameurs, vibreurs et pression de la lame) peuvent être ajustés individuellement sans aucune connexion pour répondre aux besoins des matériaux les plus récents. De cette façon, la consommation d'énergie n'est pas plus élevée par rapport à une table standard et les besoins énergétiques globaux du train de rythme complet peuvent même être considérablement réduits en économisant les passes des rouleaux et les retouches.

Associer en un seul équipement tous ces outils donne la possibilité aux utilisateurs de travailler en sécurité, précisément et efficacement.