|

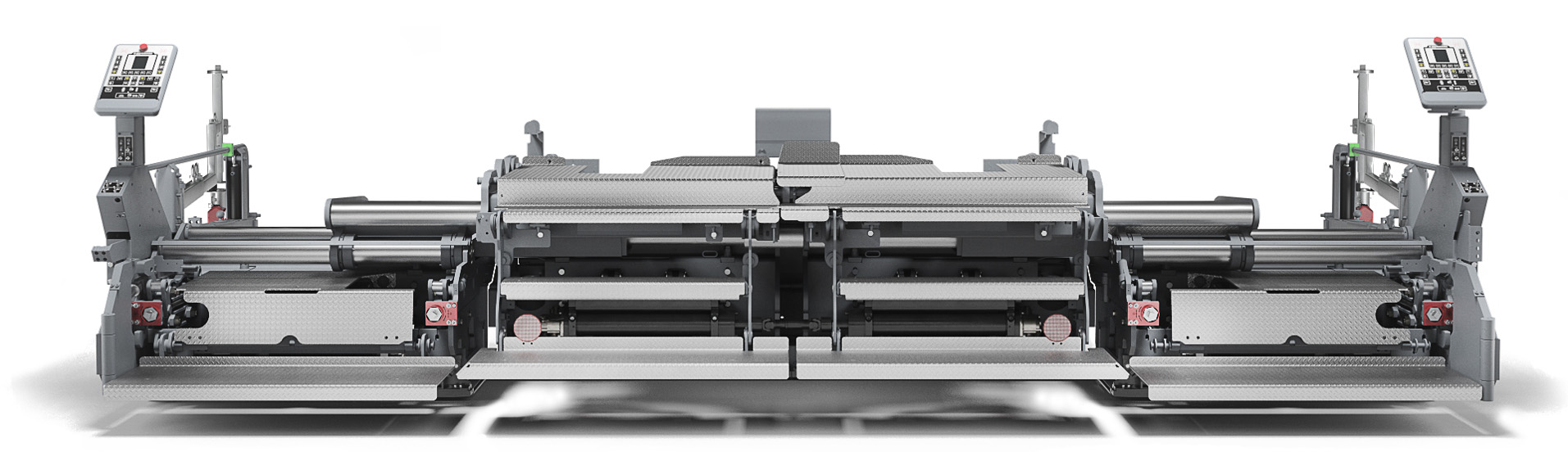

Die kürzlich vorgestellte Hochverdichterbohle stellt einen signifikanten Durchbruch im Baustellenmanagement dar und verhilft zu einer verbesserten Vorverdichtung im gesamten Projekt. Gleichzeitig verhindert das System Kornzertrümmerung oder hochgepumptes Bitumen in allen Schichten und über die gesamte Schichtdicke. Das neue System arbeitet auf Basis unseres bewährten 4-Rohr-Führungsprinzips und ermöglich den Materialeinbau in perfekter Qualität auch auf dünnsten Schichten. Um dies zu erreichen, haben wir die Standard-Vibrationseinheit durch eine vollständig überarbeitete neue Hochverdichtungseinheit ersetzt, eine für jede Bohlensektion. |

|

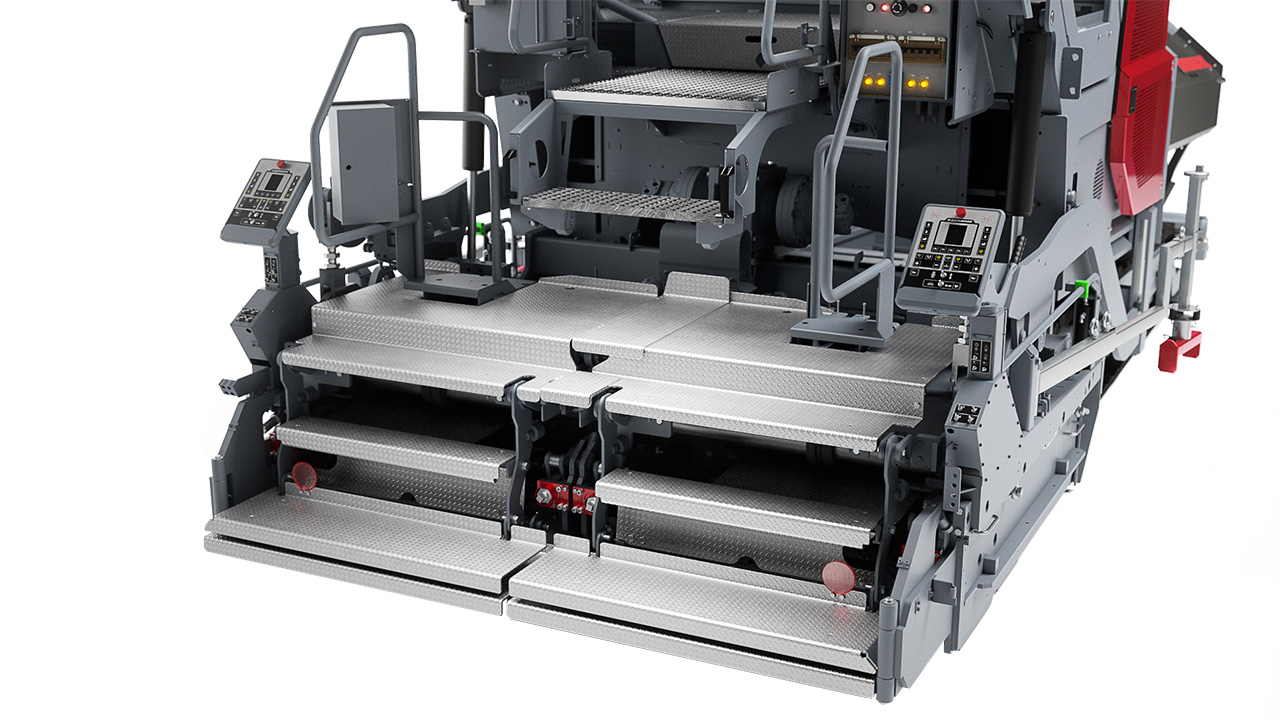

Über die Außenbedienung an der Bohle hat das Team direkten Zugriff auf die Verdichtungssteuerung, wie z. B. Stampfer, Vibration und die Einstellung der zusätzlich verfügbaren Hochverdichterdrücke. Alle diese Funktionen werden auf dem beleuchteten Bedienfeld angezeigt.

Die neue Hochverdichtungseinheit liefert eine Drehzahl von bis zu 3000 RPM mit einem höchstmöglichen Verdichtungsdruck von 70 bar auf allen vier Sektionen gleichzeitig. Ermöglicht wird dies durch ein integriertes Liftsystem, das die Einstellung der Verdichtung über den Hydraulikdruck völlig unabhängig von der Vibrationsdrehzahl ermöglicht.

In der Praxis bedeutet dies, dass der Bohlenbediener Druck und Vibration von einem der beiden Fernbedienungspaneele, die seitlich der Bohle angebracht sind, oder vom Hauptbedienpult aus steuern und einstellen kann. Diese intuitiv zu bedienenden Steuerungen verfügen über bewährte Voreinstellungen für die verschiedenen Lagen und unterstützen das Fachwissen des Bedieners, um die Maschine an die individuellen Bedürfnisse der Baustelle anzupassen. Der erfahrene Bediener kann alle Variablen von den Umgebungsbedingungen bis zur Materialmischung berücksichtigen, um den Einbauprozess zu optimieren. Die Materialmischungen können z. B. neue oder recycelte Produkte und verschiedene variable Bitumenanteile enthalten.

Durch die Möglichkeit, den Druck und die Vibration zu steuern, kann der Bediener immer den Verdichtungsgrad erreichen, den er für die Baustellenbedingungen benötigt. Dies gilt für eine ganze Reihe von Anwendungen mit dünnen oder dicken Schichten, da das System durch die Kombination von höheren Vibrationsfrequenzen und dem zusätzlichen Druck, immer die maximal mögliche Verdichtung liefert.

Für Bediener auf unterschiedlichen Baustellen, die mit variablen Materialeigenschaften und Anforderungen an die Umgebungsbedingungen zu kämpfen haben, gewährleistet diese Option, die Drehzahl und den Druck individuell einstellen zu können, stets ein perfektes Endergebnis.

Wenn es um den Betrieb der Bohle auf der Baustelle geht, werden die Bediener der Dynapac-Maschinen einen spürbaren Unterschied mit dem niedrigeren Geräuschpegel von 104 dB im Vergleich zu anderen OEM-Geräten feststellen. Bei unseren Bohlen, die für lange Schichtzeiten gedacht sind, erhöht der reduzierte Verschleiß der neuen Hochverdichtungseinheit die Zuverlässigkeit und Betriebszeit, da es aufgrund der Konstruktion keine mechanische Reibung bei den verbauten Komponenten im Inneren gibt.

Bei Bohlen, die auf stark frequentierten Baustellen und bei Nacht eingesetzt werden, hat die Sicherheit der Mitarbeiter oberste Priorität. Wir haben erkannt, dass der Weg zur Automatisierung darin besteht, die Bedienung der Bohle sicher und einfach zu gestalten, indem manuelle Prozesse so weit wie möglich eliminiert werden. In der neuesten Version unserer Bohlen haben wir zwei Dynapac Assistenzsysteme kombiniert.

Das erste ist unser MatTracker-Sensorsystem, das den Bediener aus dem Gefahrenbereich des Gegenverkehrs bringt. Dazu überwacht MatTracker mit Sensoren automatisch die Position der Bohle gegenüber vorhandenen Belägen oder Randsteinen. Das System bewegt die Bohle dann horizontal, nach innen und außen, um die korrekte Materialplatzierung zu gewährleisten.

Da der MatTracker die richtige horizontale Positionierung der Bohle sicherstellt, kann diese Automatisierung den Bediener aus dem potenziellen Gegenverkehr entfernen. Damit der Bediener auch dauerhaft in der sicheren Position verbleiben kann, haben wir den MatTracker auch mit unserem zweiten System, der integrierten Nivellierung, kombiniert.

Diese nutzt die integrierte, werkseitig eingebaute Technologie unseres Partners für Maschinensteuerungstechnik, MOBA. Das integrierte System von MOBA verwendet Ultraschallsensoren, um stets die voreingestellte Einbaudicke zu erhalten und zu regeln. Durch unsere Partnerschaften mit 3D-Maschinensteuerungsspezialisten wie Trimble, Topcon und Leica Geosystems können wir die 3D-Einbaunivellierung auch unabhängig von unserer bestehenden Basislösung unterstützen. Diese Systeme eine direkte Verbindung zu unserer Maschine nutzen, um die Baustellendaten zu messen, während die Einbaumaschine ihre Arbeit verrichtet.

Der Einsatz der Hochverdichtungsbohle liefert nicht nur eine bessere Hochdruckschichtung, sondern hat auch den zusätzlichen Vorteil, dass bis zu 50 % der Walzenüberfahrten eingespart werden können, die zum Erreichen der finalen Verdichtungswerte erforderlich sind. Dies reduziert sowohl den Kraftstoffverbrauch als auch die Maschinenbewegungen auf der Baustelle und macht die Baustelle sicherer und umweltfreundlicher, selbst unter schwierigsten Bedingungen.

Aufgrund der Vielseitigkeit der Dynapac Maschinen ist die richtige Spezifikation der Bohle je nach Anforderungen des Kunden frei wählbar.

Alles beginnt damit, zu verstehen, welche Arten von Arbeiten der Kunde durchführen möchte und welche Anforderungen diese Arbeiten möglicherweise an zusätzliche Sicherheits- oder Technologielösungen erfordern. Daran anknüpfend hat Dynapac mehrere Optionen hinzugefügt. Die erste bezieht sich auf unsere Seitenschilder, die den Materialfluss zu den Seiten begrenzen, um definierte Kanten zu erhalten. Hier können verschiedene Variante gewählt werden, von standardmäßig manuell verstellbaren über hydraulische Seitenschilder, bis hin zu vollständig klappbaren Versionen.

Durch die vollständig klappbare Option entfällt jegliches manuelles Anheben oder Ankuppeln sowie die Demontage. Das bedeutet, dass die Bediener die Maschinen in wenigen Minuten für die Arbeit und den Transport einrichten können. Diese Option ist in Ländern beliebt, in denen enge Transportbreiten zwischen 2,55 m und 3 m vorgeschrieben sind. Alle Seitenschild-optionen können mit einem Kantenformer gekoppelt werden, der Optionen von 30 bis 70 Grad bietet, um eine präzise Kante zu bilden.

Zusätzlich zu den Seitenschildern, die die Sicherheit für den Bediener erhöhen, ist ein weiteres wichtiges Ausstattungsmerkmal die Beleuchtung, um den Betrieb bei Nacht zu unterstützen. Hierzu kann die Maschine mit kompletten Beleuchtungseinrichtungen ausgestattet werden, einschließlich Optionen für Seitenschilder, die für eine sicherere Arbeitsumgebung sorgen. Da die Maschinen weltweit auf verschiedensten Baustellen und mit unterschiedlichen Materialien eingesetzt werden, sind modulare elektrische und gasbetriebene Heizungsoptionen verfügbar, die das Anhaften von Material an der Bohle verhindert.

Die optimale Ausstattung Ihrer Dynapac Maschine kann einen echten Unterschied in Bezug auf Effizienz, Produktivität, Qualität und Sicherheit ausmachen. Es lohnt sich also immer, mit einem unserer Spezialisten darüber zu sprechen, wie Sie unsere Produkte einsetzen wollen.

Für weitere Informationen zu den Dynapac Hochverdichterbohlen wenden Sie sich bitte an :

Soenke Demuth, Dynapac Product Manager for Large Pavers

Telephone: +494407972325

Email: soenke.demuth@dynapac.com